引言

随着通信技术的飞速发展,光缆作为信息传输的核心载体,其制造工艺的优化与革新至关重要。北京科讯电线电缆厂作为行业内的技术实践者,积极引入并应用高频感应加热技术,显著提升了光缆产品的性能与生产效率。本文将深入解析高频感应加热机在光缆制造中的核心应用原理与技术优势。

一、高频感应加热技术的基本原理

高频感应加热是一种非接触式的加热方式,其核心原理基于电磁感应与焦耳热效应。当高频交变电流通过感应线圈时,会在其周围空间产生一个高频交变磁场。将被加热的金属导体(在光缆制造中通常指光纤涂覆层固化环节的金属模具或某些金属加强构件)置于该磁场中,导体内部便会感应出涡流。由于导体自身存在电阻,这些涡流在流动过程中会产生大量的焦耳热,从而使导体材料自身迅速升温。

该过程的热量产生于材料内部,因此具有加热速度快、热效率高、温度控制精准、非接触避免污染等显著特点。

二、在光缆制造中的关键应用环节

在北京科讯电线电缆厂的生产实践中,高频感应加热技术主要应用于以下两个关键环节:

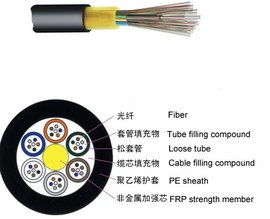

- 光纤二次涂覆的固化:这是最核心的应用。在光纤拉丝后,需要在其表面涂覆一层或多层聚合物(如丙烯酸树脂)以保护脆弱的光纤玻璃表面。传统的热风加热或紫外固化存在效率不均、能耗高等问题。采用高频感应加热技术时,将含有金属微粒(如铁氧体)或直接采用可感应加热的特殊材料制成的涂覆模具作为感应对象。高频磁场使模具瞬间均匀升温,从而快速、均匀地固化光纤外层的涂覆材料。这种方式能实现极快的线速度,并确保涂覆层的同心度和机械性能。

- 金属加强构件的加工:对于某些型号的光缆(如ADSS、OPGW),其中的金属加强芯(如钢丝、铝管)需要进行退火、预热或焊接。高频感应加热可以对这些金属构件进行局部快速加热,实现精确的退火以调整机械性能,或在挤塑前预热以保证与塑料护层的结合强度。

三、技术优势与带来的效益

相较于传统加热方式,高频感应加热技术在光缆制造中展现了多重优势:

- 高效节能:热量直接产生于工件内部,热损失小,热效率可达60%以上,远高于传统电阻炉,大幅降低能耗。

- 精确可控:通过调节高频电源的功率、频率等参数,可以对加热温度和时间进行毫秒级的精确控制,工艺重复性好。

- 提升质量:均匀且快速的加热避免了材料因长时间受热而老化或性能不均,使得光纤涂覆层固化更充分、结构更致密,显著提升了光缆的长期可靠性及机械性能。

- 提高效率:极快的加热速度允许生产线以更高的速度运行,直接提升了产能。

- 环境友好:非接触式加热无燃烧废气,工作环境清洁,噪音低。

四、北京科讯的实践与展望

北京科讯电线电缆厂通过引进和消化吸收高频感应加热设备,已成功将其集成到高速光缆生产线中。实践表明,该技术不仅稳定了产品品质,降低了综合生产成本,还有力支撑了公司向高端、特种光缆领域的迈进。

随着对光缆性能要求日益严苛(如更低衰减、更高可靠性),高频感应加热技术有望与更智能的温度反馈系统、在线监测系统深度结合,实现全数字化、自适应的精密温控,为制造下一代超高性能光缆提供核心工艺保障。

###

高频感应加热技术凭借其独特的工作原理,为光缆制造中的关键热加工环节带来了革命性的改进。北京科讯电线电缆厂的成功应用证明了该技术在提升行业制造水平、推动产品升级方面具有重要价值。它不仅是工艺效率的工具,更是保障光缆这一信息“高速公路”基石长期稳定运行的关键技术之一。